- بزرگترین سود بعد از گزارش CPI در تاریخ 11 دسامبر؟#shibashiba #eth #invest #doge

- پیش بینی قیمت کلاسیک اتریوم

- واژه نامه رمزنگاری

- HFM vs Moneta Markets 2023

- COVID-19 مرتبط با برداشت اولیه از حساب های بازنشستگی-مراقب کلاهبرداران و سایر بازیگران بد که پس انداز بازنشستگی شما را هدف قرار می دهند

- 2. 03 شرایط معاملاتی رمزنگاری مشترک

- تئوری ریسک و بازگشت

- قیمت-ترکیک: تعریف ، رقابت کامل و نمونه ها

- سلاح ضد ضعف روشن و براق روسیه: در داخل میلیارد دلار تجارت "طلای خون"

- 23 زبان blockchain در آینده برنامه نویسی

آخرین مطالب

فقط از طریق عیب یابی مناسب و سپس حل مشکلات اساسی می تواند عملکرد حلقه را بهبود بخشد. طراحی فرآیند مطمئناً در عملکرد حلقه کنترل نقش دارد ، اما تجربه نشان داده است که اکثر حلقه های کنترل می توانند عملکرد بهتری داشته باشند - پیش بینی می شود که علت اصلی عملکرد ضعیف پیدا و اصلاح شود.

بیشتر نیروگاه ها چند حلقه کنترل دارند که هرگز به نظر نمی رسد کنترل رضایت بخش را کنترل کنند. این حلقه ها ممکن است به ظاهر به ظاهر بدون هیچ دلیلی نوسان کنند و یا از نقاط تعیین شده خود در طول رمپ های بار و اختلالات منحرف شوند ، که اغلب بعد از آن نقاط تعیین شده خود را تحت تأثیر قرار می دهند. تیونرها می توانند ساعتهای زیادی را صرف تلاش برای تنظیم این حلقه های کنترل چالش برانگیز کنند ، اما حلقه ها اغلب مشکل ساز هستند.

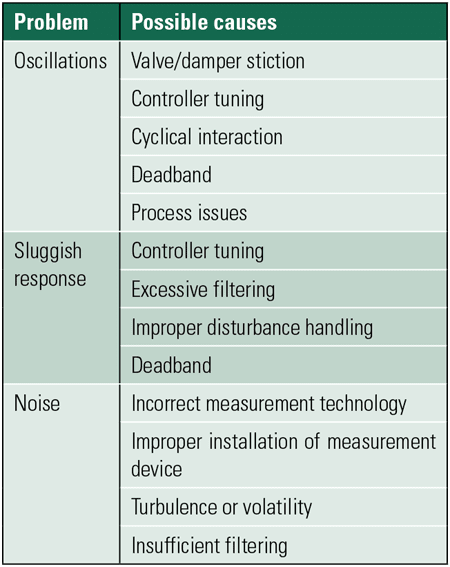

عملکرد کنترل ضعیف باعث می شود وقتی یک متغیر کنترل شده (متغیر فرآیند) بیش از حد از مقدار هدف خود (نقطه تعیین شده) انحراف کند. انحرافات بیش از حد و/یا غیر ضروری از نقطه تعیین شده می تواند ناشی از نوسانات ، پاسخ حلقه کنترل کند و سر و صدای اندازه گیری بیش از حد باشد. هر یک از این موارد می تواند چندین دلیل داشته باشد (جدول 1).

|

| جدول 1. مشکلات شایع و دلایل احتمالی عملکرد کنترل ضعیف. منبع: OpticOntrols |

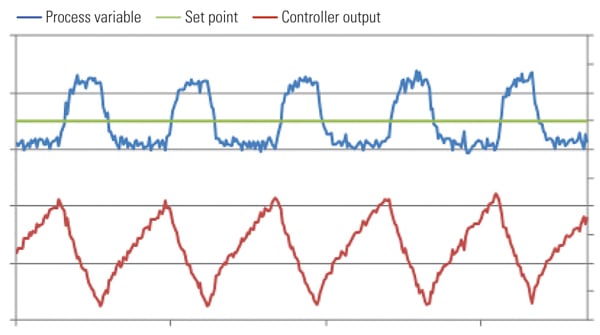

نوسانات انحراف دوره ای از نقطه تعیین شده است که اغلب با برخی از رفتارهای تصادفی در هم آمیخته می شوند (شکل 1). پاسخ لاغر یک کندی کلی در توانایی حلقه برای بازیابی از اختلالات یا پیروی از تغییرات نقطه تعیین شده است. نویز حرکت تصادفی در متغیر فرآیند است. برای کسب اطلاعات بیشتر در مورد استفاده از نرم افزار نظارت بر عملکرد برای بهبود عملکرد حلقه ، به مقاله قبلی من ، "نظارت بر عملکرد حلقه کنترل" ، در شماره فوریه 2012 ، در https://www.powermag.com موجود است.

|

| 1. حرکت تصادفی. نوسانات انحراف چرخه ای از نقطه تعیین شده است و اغلب حاوی یک مؤلفه تصادفی است. سایر مشکلات پاسخ کنترل شامل پاسخ لاغر و سر و صدا است. منبع: OpticOntrols |

نوسانات عیب یابی

نوسانات می تواند از درون حلقه کنترل سرچشمه بگیرد یا ممکن است در اثر عوامل خارجی ایجاد شود. نوسانات همچنین ممکن است نتیجه تعامل چرخه ای بین دو یا چند حلقه کنترل باشد. برای محدود کردن دلایل احتمالی نوسان ، کنترل کننده باید در حالت دستی قرار گیرد تا ببیند آیا نوسان متوقف می شود یا خیر. اگر نوسان هنگامی که کنترلر در حالت دستی باشد ، ادامه یابد ، نوسان از خارج از حلقه سرچشمه می گیرد. تجزیه و تحلیل نوسان حلقه ها و تجهیزات متقابل باید برای یافتن علت اصلی انجام شود. به عنوان مثال ، فشار کوره ژنراتور بخار می تواند به دلیل بخاری که تا حدی مسدود شده هوا در حال چرخش است نوسان کند.

اگر نقطه تنظیم حلقه کنترل نوسان کند ، به احتمال زیاد باعث نوسان کل حلقه خواهد شد. علت نوسانات باید به منشأ نقطه تعیین شده حلقه بازگردد. به عنوان مثال ، اگر یک حلقه کنترل دمای خروجی DesuperHeater به دلیل نوسان کردن نقطه تعیین کننده آن نوسان کند ، احتمالاً مشکل در کنترل کننده اصلی دمای بخار ایجاد می کند که نقطه تعیین شده را تولید می کند. برای تأیید این موضوع ، کنترلر اصلی دمای بخار را در دفترچه راهنما قرار دهید و ببینید که آیا کنترل کننده دمای خروجی Desuperheater متوقف می شود نوسان را متوقف می کند یا خیر. در صورت این کار ، عیب یابی باید روی کنترل کننده اصلی دمای بخار متمرکز شود.

تعامل باعث نوسانات

سه عامل اصلی وجود دارد که باعث نوسان حلقه های کنترل دیگ بخار می شود: تعامل بین حلقه ها ، استیکت ها و Deadband.

فعل و انفعالات چرخه ای. حلقه های کنترل دیگ بخار محکم با پویایی مشابه می توانند در برابر یکدیگر نوسان کنند. مثال خوب این جریان آب تغذیه با یک پمپ با سرعت متغیر و فشار دیفرانسیل کنترل شده با شیر کنترل آب تغذیه کنترل می شود. پمپ و دریچه هر یک بر جریان و فشار تأثیر می گذارد و تعامل چرخه ای بین حلقه های کنترل جریان و فشار به راحتی می تواند رخ دهد. تعامل چرخه ای را می توان با تنظیم تهاجمی تشدید کرد ، به عنوان مثال هنگام استفاده از روشهای تنظیم-چاشنی در حدود دامنه ، مانند Ziegler-Nichols یا قوانین تنظیم Cohen-Coon بدون کاهش سود کنترل کننده محاسبه شده حداقل 50 ٪.

ساده ترین تکنیک برای حل مشکلات با فعل و انفعالات چرخه ای ، تنظیم یکی از حلقه های کنترل تعامل برای تولید یک پاسخ بیش از حد است. روش تنظیم IMC (LambDA) می تواند برای به دست آوردن حلقه های کنترل بسیار پایدار استفاده شود و ثابت شده است که به حل و فصل تعامل های چرخه ای کمک می کند.

از آنجا که یک دیگ بخار از بسیاری از فرآیندهای فرعی تعاملی تشکیل شده است ، یک حلقه نوسان کننده می تواند باعث شود چندین حلقه دیگر روی دیگ بخار با آن نوسان کنند. حلقه ها با همان دوره نوسان نوسان می کنند. از روندهای تاریخی یا نرم افزار تجزیه و تحلیل فرآیند می توان برای شناسایی تمام حلقه های موجود در یک دیگ بخار با همان دوره استفاده کرد. حلقه مشکل را می توان از طریق آگاهی از دیگ و تعامل آن جدا کرد ، با نگاهی به تغییر فاز بین نوسانات یا قرار دادن حلقه های احتمالی مقصر در یک زمان.

به عنوان مثال ، یک حلقه کنترل دمای بخار در حال نوسان کننده می تواند باعث نوسانات بار ژنراتور ، فشار دریچه گاز ، سوخت و کنترل کننده سطح طبل شود. اگر کنترل کننده دمای گرمازا در حالت کنترل دستی قرار گیرد ، نوسانات در همه حلقه ها متوقف می شود. حلقه کنترل دمای گرمازا باید بیشتر مورد تجزیه و تحلیل قرار گیرد. توجه داشته باشید که این سناریو با فعل و انفعالات چرخه ای متفاوت است که در آن دو یا چند حلقه کنترل مستقیماً با یکدیگر به صورت چرخه ای تعامل دارند. در مورد تعامل چرخه ای ، هر یک از حلقه های کنترل شرکت کننده در دفترچه راهنما قرار می گیرد و باعث می شود همه حلقه ها از نوسان جلوگیری کنند.

استیکتیکی از دلایل اصلی نوسانات ، استیکال است که برای اصطکاک استاتیک کوتاه است. هنگامی که Stiction وجود دارد ، عنصر کنترل نهایی (به عنوان مثال ، شیر کنترل یا دمپر) از نظر مکانیکی چسبنده است. ترکیبی از عمل انتگرال یک کنترلر و یک عنصر کنترل چسبنده باعث نوسانات به نام چرخه لغزش چوب می شود (شکل 2). هنگامی که نوسانات حلقه در اثر استیکت ایجاد می شود ، روند خروجی کنترلر اغلب شبیه یک موج اره یا موج مثلثی است ، در حالی که متغیر فرآیند ممکن است مانند یک موج مربع یا یک موج سین نامنظم باشد.

|

| 2. مثال چرخه لغزش چوب. منبع: OpticOntrols |

استیکر را می توان با قرار دادن کنترلر در حالت دستی و ایجاد تغییرات کوچک (به طور معمول 0. 5 ٪) در خروجی کنترلر و به دنبال آن نظارت بر متغیر فرآیند برای تغییر در نتیجه تشخیص داد. اگر به نظر می رسد که شیر کنترل قبل از پاسخ متغیر فرآیند به همه آنها به یکباره پاسخ می دهد ، تعداد کمی از تغییرات خروجی کنترلر را جمع می کند ، شیر کنترل دارای استیکت است.

Deadband. Deadband در یک عنصر کنترل نهایی یک نقص مکانیکی است که باعث ایجاد یک منطقه مرده می شود که از طریق آن باید خروجی کنترل کننده قبل از تغییر عنصر کنترل پس از تغییر در جهت سفر ، تغییر کند. بسیاری از سیستم های کنترل همچنین یک باند قابل تنظیم را در اطراف نقطه تعیین کننده کنترل کننده ارائه می دهند. مورد دوم گاهی اوقات برای جلوگیری از واکنش کنترل کننده به نویز فرآیند استفاده می شود.

اگر یک حلقه کنترل یکپارچه ، مانند کنترل سطح بخاری آسیاب یا آب تغذیه ، مستقیماً دریچه یا دمپر را هدایت کند و شیر دارای باند باشد ، حلقه نوسان می کند. اگر کنترلر دارای ویژگی Deadband باشد که از باند نویز اندازه گیری گسترده تر باشد ، یک حلقه کنترل یکپارچه نیز نوسان خواهد کرد.

هر دو نوع Deadband همچنین اثربخشی را که یک کنترل کننده می تواند اختلالات را از بین ببرد ، کاهش می دهد. هر بار که جهت یک اختلال تغییر می کند ، متغیر فرآیند باید قبل از شروع پاسخگویی ، باند داخلی را طی کند ، و خروجی کنترلر باید قبل از شروع حرکت دومی ، قسمت کنترل کننده نهایی کنترلر را طی کند. این باعث می شود حلقه کنترل به صورت لاغر انجام شود. سرعت تنظیم هرگز نباید برای جبران Deadband افزایش یابد ، زیرا تنظیم تهاجمی پس از عبور از بند مرده فعال است و این می تواند باعث ایجاد مشکلات پایداری شود. Deadband در عناصر کنترل نهایی می تواند به شدت بر صحت تنظیم کنترل کننده تأثیر بگذارد ، که اغلب منجر به تنظیم بیش از حد تهاجمی می شود.

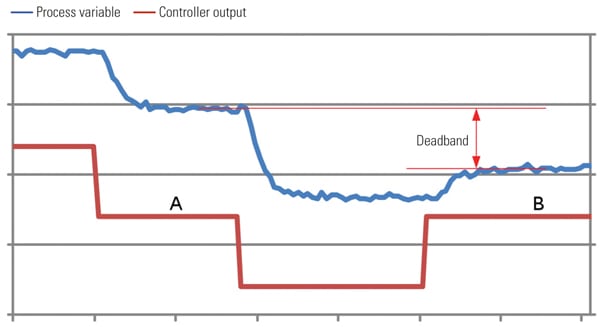

Deadband را می توان با یک آزمایش فرآیند ساده متشکل از دو مرحله خروجی کنترلر در یک جهت و یک قدم در جهت مخالف با کنترلر در حالت دستی تشخیص داد (شکل 3). مراحل دوم و آخر باید به همان اندازه باشد تا بتوانید بصری Deadband را از روند فرآیند تشخیص دهید. اگر متغیر فرآیند بعد از مراحل اول و سوم به همان سطح نرسد ، نشانگر وجود Deadband است. عناصر کنترل نهایی با Deadband برای کنترل بهینه باید تعمیر شوند.

|

| 3. یک تست Deadband. در برش زمان A و B خروجی کنترلر در همان سطح قرار دارد. به دلیل Deadband ، متغیر فرآیند به همان سطح باز نمی گردد. منبع: OpticOntrols |

تنظیم حلقه های کنترل

حلقه های کنترل نادرست تنظیم شده می توانند به طرز لاغر پاسخ دهند ، یا می توانند به طور قابل توجهی تحت فشار قرار بگیرند و نوسان کنند. تنظیم کنترلر اغلب به صورت آزمایشی و خطا انجام می شود ، اما این تقریباً به اندازه استفاده از قوانین تنظیم یا نرم افزار مؤثر نیست. تنظیم کنترلر باید با آزمایش مرحله در فرآیند شروع شود تا مشخصات فرآیند غالب: افزایش فرآیند ، زمان مرده و زمان ثابت. چهار آزمایش یا چند مرحله باید انجام شود ، نتایج مقایسه شده ، دور افتاده ها از بین می روند و میانگین مورد استفاده برای تنظیم. اگر ویژگی های فرآیند با بار واحد یا شرایط عملیاتی تغییر می کند ، باید از برنامه ریزی استفاده شود.

توجه داشته باشید که استفاده از روش تنظیم IMC منجر به حلقه های کنترل پایدار می شود ، اما اغلب یک پاسخ لاغر به اختلالات ، به ویژه در حلقه های آهسته مانند دمای اصلی بخار می گذارد. تنظیم Cohen-Coon حتی با استفاده از جداسازی که قبلاً توصیه می شود ، رد سریع تر اختلال را فراهم می کند. از روشهای تنظیم دامپردازی ربع نباید استفاده شود زیرا منجر به حلقه های پایدار و گیاهان نوسان می شود.

هنگام تنظیم حلقه های کنترل ، درک این نکته حائز اهمیت است که هر حلقه کنترل می تواند برای یک پاسخ آهسته تر فرضیه تنظیم شود ، اما همیشه برای یک پاسخ سریعتر اینگونه نیست. از آنجا که یک کنترلر برای یک پاسخ به تدریج سریعتر تنظیم می شود ، ثبات حلقه کنترل به خطر می افتد و پس از برخی از نقاط شروع به نوسان می کند (شکل 4). بنابراین زمان حل و فصل حلقه کنترل محدود به حداقل خاص است. هیچ حلقه کنترل بازیابی از اختلال یا پاسخ دادن به تغییر نقطه نمی تواند سریعتر از این حداقل زمان حل و فصل حل شود.

|

| 4- تنظیم برای پاسخ ، نه سرعت. یک حلقه کنترل با افزایش سرعت پاسخ پایدار و نوسان تر می شود. منبع: OpticOntrols |

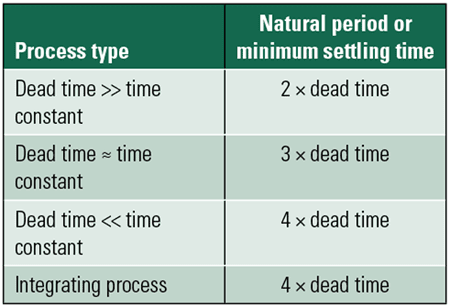

حداقل زمان تسویه حساب تقریباً برابر با دوره طبیعی فرآیند کنترل می شود. این یک حلقه کنترل حداقل تا زمانی که مدت زمان طبیعی فرآیند آن برای حل و فصل بعد از یک اختلال یا تغییر نقطه تعیین شود ، طول می کشد. دوره طبیعی یک فرآیند بیشتر با زمان مرده مؤثر آن تعیین می شود ، اما میزان تاخیر (ثابت زمان) نیز نقش دارد (جدول 2).

|

| جدول 2. دوره های طبیعی از انواع فرآیند مختلف. منبع: OpticOntrols |

حلقه های کنترل نمی توانند به طور مؤثر به اختلالات پاسخ دهند یا تغییرات نقطه تعیین شده در مدت زمان کوتاهتر از دوره طبیعی حلقه (یا زمان حل و فصل). اگرچه روش های تنظیم صحیح می توانند در به حداقل رساندن اثرات اختلالات ، مسیری طولانی را طی کنند ، اگر یک اختلال سریعتر از آن باشد که حلقه کنترل پاسخ دهد ، کنترلر بسیار کمی برای کاهش دامنه آن وجود دارد. سپس باید آبشار و کنترل خوراک در نظر گرفته شود.

سر و صدا در حلقه های کنترل

از آنجا که انحرافات مبتنی بر سر و صدا سریعتر از زمان حل و فصل حلقه اتفاق می افتد ، کنترل کننده برای از بین بردن نویز یا حتی کاهش دامنه آن غیرممکن است. فشار کوره ، با انحراف سریع آن به دلیل تلاطم و احتراق ناپایدار ، نمونه خوبی از این امر است. یک کنترل کننده که به شدت به سر و صدا پاسخ می دهد ، احتمالاً تغییرپذیری را افزایش می دهد. همچنین باعث سایش غیر ضروری در عنصر کنترل نهایی خواهد شد و ممکن است حلقه های کنترل پایین دست را مختل کند.

با فرض استفاده از فناوری اندازه گیری صحیح ، و دستگاه اندازه گیری به درستی نصب می شود ، دامنه نویز اغلب از طریق فیلتر کردن متغیر فرآیند با فیلتر تاخیر مرتبه اول کاهش می یابد. فیلتر باید در داخل سیستم کنترل (نه در یک فرستنده جایگزین) اعمال شود ، یا به عنوان تنظیم روی کارت ورودی آنالوگ یا در خود کنترلر. توجه به این نکته حائز اهمیت است که یک فیلتر زمان مرده مؤثر را در یک حلقه کنترل افزایش می دهد و بنابراین حداقل زمان تسویه حساب خود را افزایش می دهد. یک فیلتر همچنین می تواند مشکلات فرآیند واقعی و شرایط ناامن را پنهان کند. بنابراین ، فیلتر کردن فقط در صورت لزوم باید اعمال شود ، و سپس تا حد امکان از آن استفاده شود.

- ژاک اف. Smuts ، دکترا ، PE ([email protected]) بنیانگذار و مشاور اصلی OpticOntrols است. وی بیش از 20 سال تجربه در کنترل فرآیند دارد ، صدها مهندس و تکنسین را در زمینه کنترل فرآیند آموزش داده است و نویسنده کنترل فرایند کتاب برای پزشکان است.

راز جذب ثروت...برچسب : نویسنده : نیما شاهرخ شاهی بازدید : 70

آرشیو مطالب

لینک دوستان

- کرم سفید کننده وا

- دانلود آهنگ جدید

- خرید گوشی

- فرش کاشان

- بازار اجتماعی رایج

- خرید لایسنس نود 32

- خرید بانه

- خرید بک لینک

- کلاه کاسکت

- موزیک باران

- دانلود آهنگ جدید

- ازن ژنراتور

- نمایندگی شیائومی مشهد

- مشاوره حقوقی تلفنی با وکیل

- کرم سفید کننده واژن

- اگهی استخدام کارپ

- دانلود فیلم

- آرشیو مطالب

- فرش مسجد

- دعا

- لیزر موهای زائد

- هاست ایمیل

- رنگ مو

- شارژ